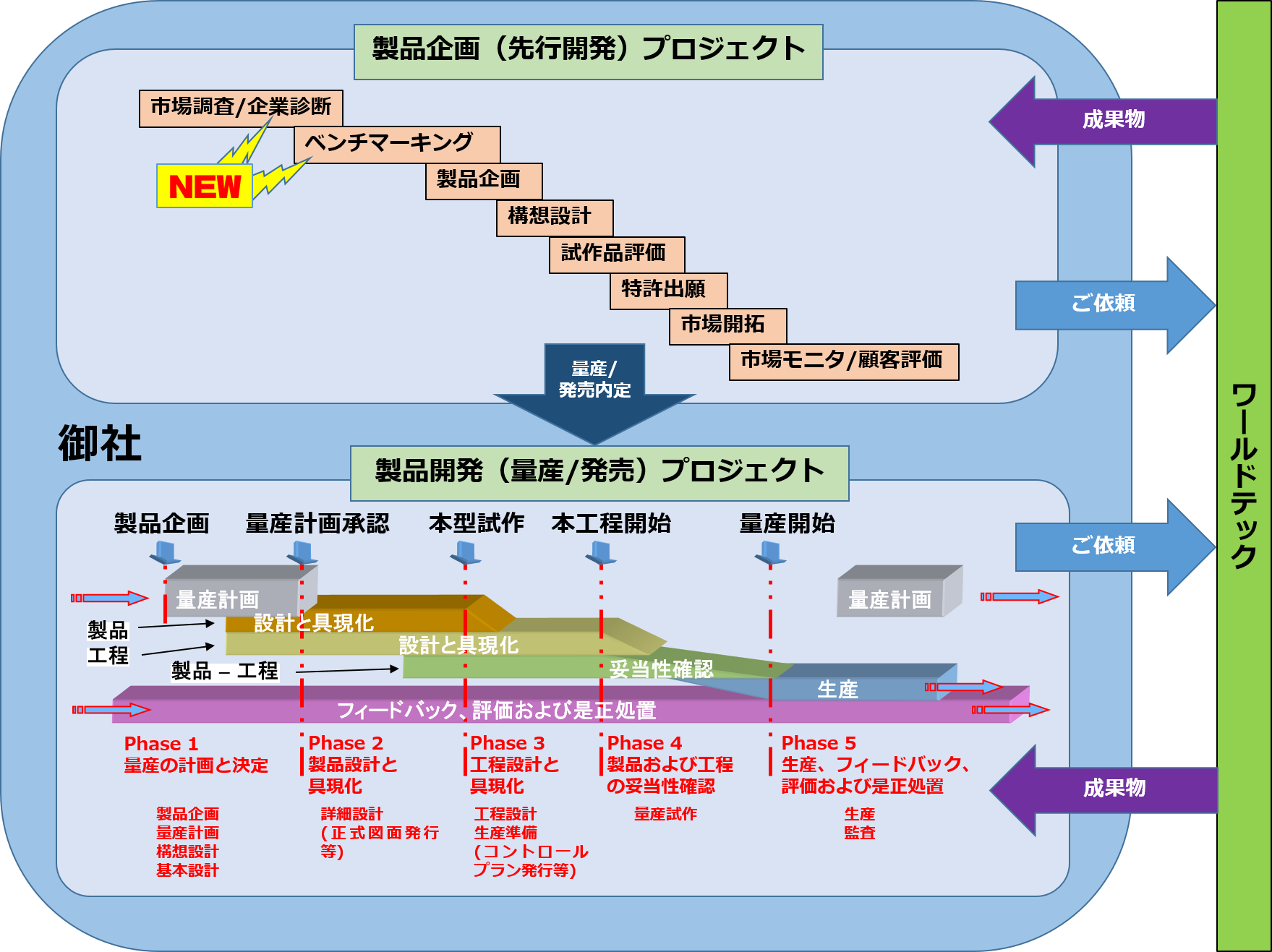

技術支援 < 製品企画から設計・生産まで>

製品企画・製品開発プロジェクトのあらゆるフェーズで、約100名のデンソーやトヨタ自動車等主に車載製品・自動車部品分野出身の経験豊かなスタッフがご支援いたします。

また開発設計、品質、生産技術、生産までのそれぞれの職場での課題についてのソリューションを皆様とともに見いだします。

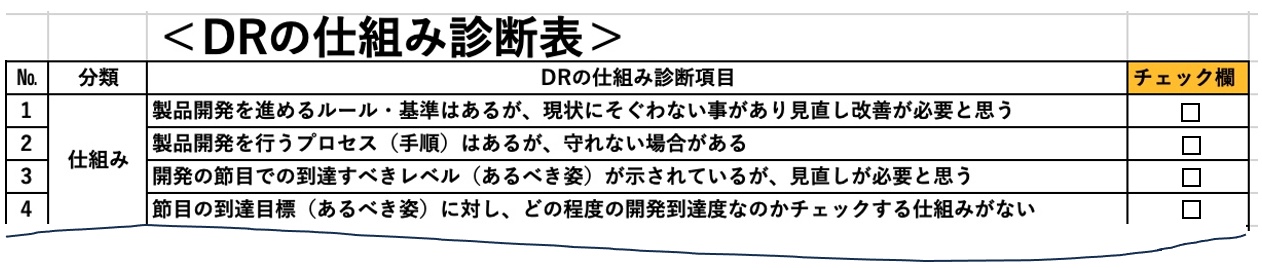

1.デザインレビュー(DR)は本当に役に立っていますか?

デザインレビューは、不具合の未然防止を図る要(かなめ)の活動として、新製品の開発におおいに活用されてきました。しかし、「デザインレビューを実施しているが効果が出てこない」、「デザインレビューが形骸化しており時間の無駄」といった声もあります。デザインレビューの本来の役割が発揮されていないと会社として大きな損失を負うことになるかもしれません。

(1)あなたの会社のデザインレビューの仕組みを診断してみませんか?

3分で簡易チェックが可能です。

4つの症状(重篤 重症 中等症 軽症)にランク付けします。

あなたの会社のデザインレビューを診断・改善されたい方はこちら

(2)診断はお済みですか?

①e-ラーニング ②対面研修 ③DR実態調査 ④DR改善技術支援

の中から、改善の余地に応じた改善支援メニューが選択出来ます。

推奨パターンについてもご紹介致します。

改善の余地に応じたデザインレビューの改善支援メニューはこちら

(3)皆様のDRの現場に参加し、改善の提案も可能です。

2.DRBFMは形骸化していませんか?

FMEAやDRBFMはやるだけでは効果が期待できません。ルール通り取り組むことはもちろんですが、記載する内容の質が大切です。皆様の開発設計職場で作成されたFMEAやDRBFMのレビューを支援します。

3.メカから電気・電子系への業態変更でお悩みの企業の方はいませんか?

電動化を迎え、メカ系から電気・電子系へ業態を変えたい企業の方々に、電気・電子系の開発設計から生産までの取り組みを支援します。

支援可能内容

主な支援可能内容は以下の表の様になります。

| 構想・企画 | 開発・設計 試作 |

生産準備 | 生産 |

|---|---|---|---|

| 事業戦略 | 詳細設計 1次試作 |

工程設計 | 工程能力 品質改善 |

| 商品企画 | 量産出図 | 量産工程 品評価 |

工程改善 |

| 商品企画 | 評価 2次試作 |

設備手配 | 工数低減 安全管理 |

| 構想・企画 | 開発・設計・試作 | 生産準備(生産技術) | 生産 |

|---|---|---|---|

| 事業戦略 | 詳細設計・1次試作 | 工程設計 | 工程能力・品質改善 |

| 商品企画 | 量産出図 | 量産工程品評価 | 工程改善 |

| 商品企画 | 評価・2次試作 | 設備手配 | 工数低減・安全管理 |

| 設計・製図 | 材料・ 加工技術 |

電気・電子 | 品質 |

|---|---|---|---|

| 設計力の 勘所 |

鉄鋼材料 プレス |

電気電子 回路 マイコン |

未然防止 |

| VE DRBFM |

樹脂材料 塑性加工 |

シーケンサ EMC |

不良低減 |

| 幾何公差 | ゴム材料 樹脂成形 |

モータ技術 | 不具合 解析 |

| 設計・製図 | 材料・加工技術 | 電気・電子 | 品質 |

|---|---|---|---|

| 設計力の勘所 | 鉄鋼材料・プレス | 電気電子回路・マイコン | 未然防止 |

| VE・DRBFM | 樹脂材料・塑性加工 | シーケンサ・EMC | 不良低減 |

| 幾何公差 | ゴム材料・樹脂成型 | モータ技術 | 不具合解析 |

支援内容の詳細や、具体的な御社ご支援方法についてのご相談は、 お問い合わせ のページよりお願いします。具体的な企業支援例、支援人材例、ベンチマーキング例につきましては、以下の 企業支援例 、 支援人材例 、 ベンチマーキング をご参照ください。

企業支援例

弊社のこれまでに実施致しました代表的な企業様支援例を以下の表に纏めました。ご覧の様に支援先の規模、業種、支援内容は、何れも非常に多岐に亘っておりますので、御社の多種多様なご要請にお応えすることができます。詳細に関するお問い合わせは、【こちら】よりお願いします。

| 支援先規模 | 支援先業種 | 支援業務 | |

|---|---|---|---|

| A | 東証1部 上場 |

光学機器製造 | ①自動車部品事業において、単品部品ではなくシステムを供給するメーカー(=Tier1)を目指す上での課題全般の抽出支援(技術のみならず生産も含めて) ②品質保証面での不良率低減の指導、及び機能安全に関するアドバイス・指導 |

| B | 東証1部 上場 |

半導体製造 | ①半導体の供給のみではなく、製品アッシーで自動車メーカーと取引を目指す上での開発工程の見直しの全般指導・援助 |

| C | 東証1部 上場 |

自動車用部品 製造 |

①電子部品の試験条件最適化に関する技術支援 ②市場ストレス試験条件最適化に関する技術支援 ③上記②についての技術的・理論的解析の実施 |

| D | 東証1部 上場 |

産業用機器 自動車用部品 製造 |

①車載用製品についてシステムとしての応用製品開発の技術支援 ②開発プロセスに関する規定(TS16494等)の定着化に関する技術支援 |

| E | 東証1部 上場 |

自動車用部品 製造 |

①ISO26262、及びIEC61508の認証取得に関する支援 |

| F | 東証1部 上場 |

電子機器用部品部材製造 | ①車載用電子基板の製造、品質保証、重要保安部品の管理方法に関する技術支援 |

| G | 東証1部 上場 |

重電機器製造 | ①車載用開発新製品の設計支援(設計品質の確保) ②車載用開発新製品の製造診断と改善支援(製造品質の確保) |

| H | 東証1部 上場 |

電気機器製造 | ①車載用製品の生産技術全般の改善指導 ②中国への製造移管に伴う生産技術確立に関する全般支援 |

| I | 東証1部 上場 |

工作機械製造 | ①物流原価の低減を目標とした「在庫削減」カイゼン活動の指導・援助 (JIT思想による「後補充のかんばん生産方式」に基づく) |

| J | 東証1部 上場 |

医療機器製造 | ①新型「〇〇システム」の機器開発・設計に関する全般支援 ②「□□洗浄装置」の開発・設計に関する全般支援 ③品質課題の解決に関する支援・指導 |

| K | 未上場 | 産業機器用・コンシューマー機器・自動車用の樹脂 製品製造 |

①生産管理、並びに物流に関する効率化・生産性向上等に対する提言・指導・支援 |

| L | 外資系 日本支社 |

産業用機器製造 | ①パワエレ機器(インバータ、コンバータ)の開発に関する以下※の支援 ※ 設計・シミュレーション、実験評価試験、レポート作成 |

| M | 未上場 | 自動車用部品 及び金型の製造 |

①新規立上げ製品の“切削工程”に関し、切削工程の“知識”の提供、及び、生産技術のやり方、立ち上げ方等、生産準備の手法の指導・援助 ②当該新規立上げ製品の企画段階から、品質・コスト・納期の作り込みに関する指導・支援 |

| N | 未上場 | 自動車用部品 製造 |

①設計部門の生産性の向上・工程内不良の削減・生産管理の改善 等の支援 |

| O | 未上場 | 自動車用部品 製造 |

①工場の合理化推進・生産性と品質の向上 等の支援 |

支援人材例

弊社が抱えるリソース人材は多数に上りますので、御社の多種多様なご要請にお応えすることが可能です。何なりとご照会頂ければ、ご用命の内容に沿った適材を人選し、ご提案申し上げます。詳細に関するお問い合わせは、【こちら】よりお願いします。

| 支援人材の提供する知見・経験 | 支援人材の略歴 | |

|---|---|---|

| 1 | 電子製品(ECUハードウェア;回路、実装、筐体、素子)設計や量産化に関する幅広い知見 | エンジン制御ECUのハードウェア開発・設計に従事。退社後、車載ECU開発のアドヴァイザーとして、総合電機メーカー・医療機器メーカー・自動車メーカー・カーエレクロトニクスメーカー等、多数の企業の技術支援を実施。得意分野は、ECUハードウェア(含む回路・実装・筐体・素子)、並びに関連電気系デバイスの開発・設計技術全般、及び関連製品の量産化に関わる業務全般(ex.製造・検査・品質評価方法・品質保証)、特許発案・技術改善等。 |

| 2 | 車載用電子製品の開発・設計に幅広い知見(アナログ、デジタル、電源回路、放熱、耐振、EMC) | 車載用電子製品の開発設計に従事(アナログ回路設計10年、ディジタル回路設計10年、電源回路設計5年、放熱構造設計5年、耐振構造設計5年、EMC回路設計5年)。電源回路からモータ制御のアナログ/ディジタル回路まで幅広い設計全般の経験と知識、及びハード設計に付随して電子製品の放熱構造、耐振構造の経験も有す。 |

| 3 | 電子製造生産技術に関する幅広い知見(工程設計、PCB実装) | 技術部を経験後、生産技術にて、電子製品の工程設計、プリント基板実装技術開発(16年)及び出向先自動車メーカにてECU生産準備全般(8年)を担当。 |

| 4 | 電子品質保証に関する幅広い知見(故障解析、信頼性試験、仕入先指導) | 技術部を経験後、品質保証、生産ラインの品質管理、納入不良・市場クレーム品の故障解析、信頼性試験、購入部品の仕入先品質改善指導を担当。 |

| 5 | 電気機器の生産技術・生産管理に関する幅広い知見(品質、検査、生産技術、保全) | 生産技術部を経験後(21年)、海外工場立上げ及び現地法人の副社長として、品質・検査・生産技術・保全を担当。帰任後は、製造部にて生産管理、品質管理部にてクレーム低減業務を担当。 |

| 6 | 生産設備・生産ライン、設備改善に関する幅広い知見(生産設備設計、制御設計) | 34年間各種生産ライン等の製作(電気配線)・調整、立上稼働に従事。その後、出向先にて設備改造(ex. 圧縮エアを減らすことによる省エネルギー化)に取り組む。得意分野は、工場の生産設備の電気関係の設計、製作、調整。専用機の制御設計(タイムチャート作成、制御回路ソフト・ハード設計、共通仕様書作成等)。専用機の調整指導(電源投入、運転準備、自動運転調整、電気共通仕様書作成等)。 【資格】国家資格:電気工事士。高圧電気工事士。国家技能検定:配電盤組立2級と2級の指導員。電子機器組立2級。電気機器組立1級。電子機器組立1級と電子機器組立の補佐員・指導員。 |

| 7 | 工機設計・装置設計に従事し、製造設備(設計、製作、調達)に知見 | 社内向け製造設備の設計・製作・調達を行う部門等にて装置設計に従事(32年)。その後、大手鋳造設備メーカーに出向・転籍し、同社の発展に貢献。 |

| 8 | 材料技術・生産技術に関する幅広い知見(自動化技術開発、部品生産技術) | 材料技術、及び生産技術関連部門を歴任(40年)。その間、材料技術開発、製造・検査における各種自動化技術開発、プレス、樹脂成型、鋳造、切削など多数の部品生産技術を担当。製品開発から設計、試作、生産準備、量産、検査までの必要技術や業務プロセスに精通。 |

| 9 | 鍛造に関する金型設計・生産技術・新鋳造技術開発に関する知見 | 一貫して鋳造に関する金型設計、生産技術、新鋳造技術開発等に従事。新鋳造技術開発では量産化への豊富な経験を有す。製造部長を経験後、中堅アルミ鋳造メーカーに出向・転籍し、同社の発展に貢献。 |

| 10 | 生産管理・物流・製造に関する幅広い知見と経験(TPS導入、物流改善、自動化ライン工程設計) | 生産管理・物流・製造部門等、生産畑を歴任(40年)。その間、トヨタ生産方式(TPS)の導入、納入物流改善、自動化生産ラインの工程設計、米国拠点への出向(生産管理、物流、生産、資材・購買担当)、海外生産管理物流標準システムの開発と導入、グローバルロジステックの仕組み開発運用等の業務を担当。 |

| 11 | 品質管理の専門的知見を多数有し、指導実績の経験が豊富(ISO/TS16949指導、品質管理指導・コンサル) | 品質管理部にて、QC、信頼性、品質改善、PLP体制整備、QS-9000認証取得、TS16949認証取得等々多くの職務を担当(37年)。得意分野は、①ISO/TS16949(特に一般的TS規格での要求事項、(FMEA,SPC,APQP,MSA,PPAP等のコアツール)の指導、②品質管理の進め方の指導・コンサル(特に全社品質管理活動の普及・推進、SQC手法、実験計画法、QFD、多変量解析など手法の指導)、信頼性試験、計測管理、QCサークル、③PLPなどその他の品質管理分野での指導。 |

| 12 | 生産部門の実務管理・マネジメントに関する豊富な知見・経験(海外工場立ち上げ、現地指導) | 製品設計・生産技術、及び製造部門を経験(22年)。工場長経験後、海外新工場の立上げと現地指導に従事。退職後、プレス金型等の小規模メーカーにて、生産立上げ・生産性向上・原価低減・品質改善・工場レイアウト改善・教育システムの構築等を支援し大きな成果を上げる。 |

| 13 | 工場生産の立上げ、人材育成に関する知見(海外生産準備、現調化、現地人材育成) | 電気機器の開発・設計に従事した後、工場長(31年)。その後、海外出向し、生産用トランスファラインの移設、生産準備並びに部品・材料の現調化を推進、また現地人材(生産・生技・保全・検査及び技術)を育成(5年)。帰任後国内G会社にて、製品移管と生産準備並びに生産 ・プロパー人材育成と品質向上の為、品質ワークショップ、工程プロ の導入や現場での管理指導等を行う。 |

| 14 | 小規模メーカーの経営革新に関する知見と経験(全社教育、方針管理、生産管理システム) | 技術部を経験(30年)後、冷間鍛造加工の小規模メーカーに転職し、全社教育の開始、方針管理の導入、人事評価制度の確立、生産管理システムの導入、品質保証体制の確立、海外工場設立、経営革新計画の策定等、多くの改革に取り組み、多大な成果を上げる。 |